Надёжность и безопасность – основной закон эффективной эксплуатации добычного комплекса. Всё, что может навредить отлаженному технологическому процессу, газовики берут под контроль и находят пути решения возникшей проблемы. Одна из таких задач – коррозионная защита промысловых объектов Общества. Углекислотная коррозия, возникающая из-за агрессивного воздействия транспортируемых и промысловых сред (при наличии углекислого газа, механических примесей) может повлечь за собой существенные экономические и экологические потери.

Если на Бованенково газовики с коррозией уже хорошо знакомы, то на Юбилейном месторождении столкнулись относительно недавно, когда ввели в эксплуатацию новые низлежащие пласты. Для решения этой проблемы специалисты Инженерно-технического центра вместе с промысловиками третий год проводят мероприятия по коррозионному мониторингу и ингибиторной защите на Бованенковском и Юбилейном месторождениях.

– Благодаря проделанной нашими специалистами большой работе по коррозионной защите удалось добиться положительных результатов. Коррозия снизилась и сегодня охватывает небольшой фонд скважин, – отметил Виктор Моисеев, заместитель генерального директора общества «Газпром добыча Надым». – Следующим этапом стала разработка проекта и утверждение стандарта организации «Мониторинг внутренней коррозии трубопроводов объектов добычи и транспорта газа с использованием образцов-свидетелей».

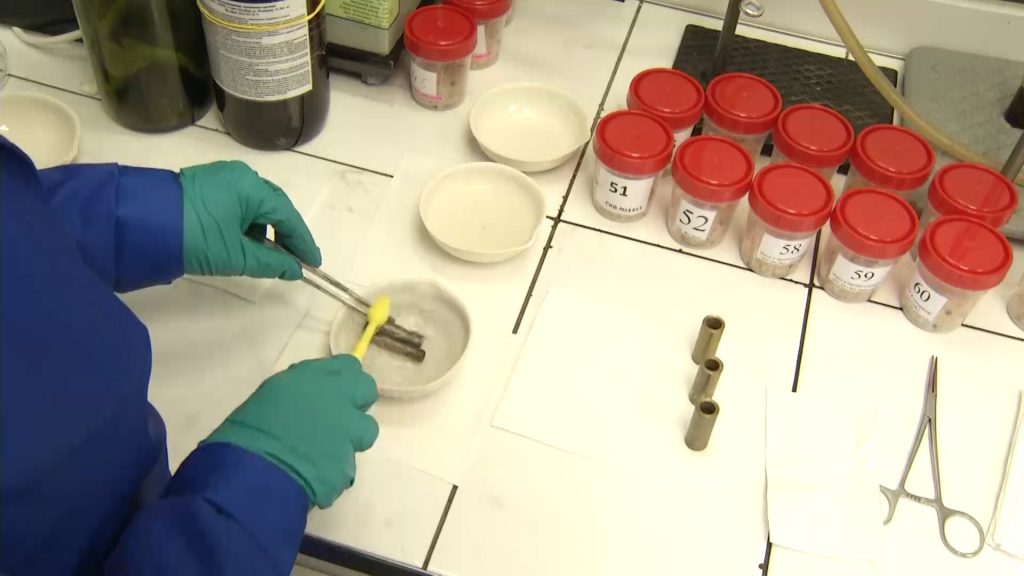

– Данный стандарт предназначен для оценки скорости коррозии различных марок сталей и её изменений во времени, – пояснил Михаил Холин, начальник службы диагностики оборудования и сооружений ИТЦ. – Оценка основана на показаниях датчиков в виде образцов-свидетелей или купонов потери массы, которые размещаются в газопроводе.

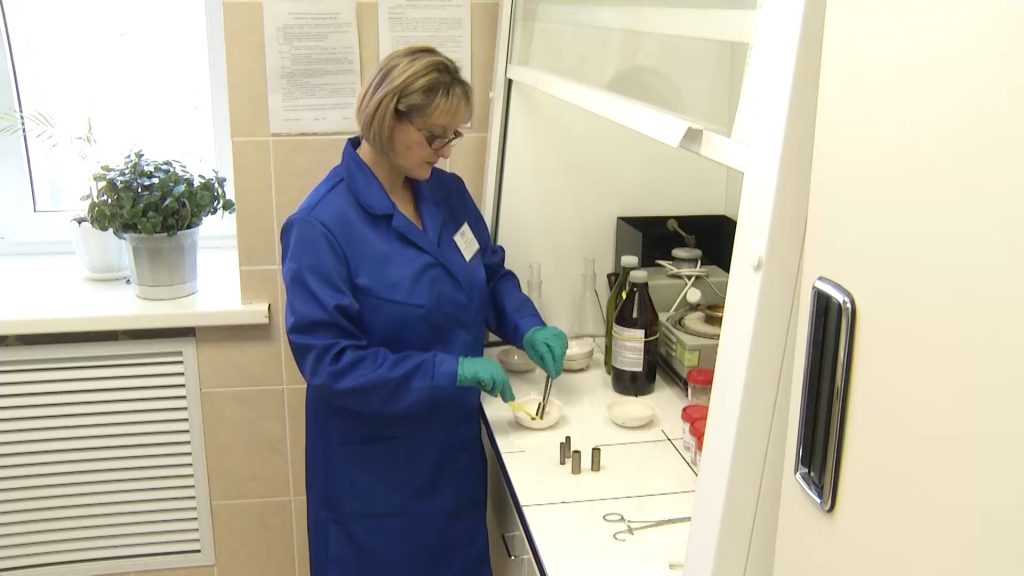

На каждый образец-свидетель изготовителем составляется паспорт, который содержит формуляр для заполнения его характеристик и данных в процессе испытаний. К паспорту прилагается сертификат качества на материал и контрольный образец для учёта возможной потери массы после обработки травильным раствором.

Образцы-свидетели размещаются на участках, имеющих максимальный коррозионный износ. Он определяется по результатам диагностики методами неразрушающего контроля (визуальный осмотр, ультразвуковая толщенометрия, рентгенография).

Для подготовки к определению убыли массы образцы-свидетели передаются в лабораторию отдела физико-химических исследований ИТЦ. Здесь химики проводят с датчиками ряд измерений. Результаты контроля обрабатываются специалистами службы диагностики ИТЦ, рассчитываются и заносятся в акт об итогах проведённых коррозионных испытаний.

СТО под номером 4.102-2018 вводится для установления требований к организационным мероприятиям по мониторингу и прогнозу коррозионного состояния объектов и оборудования с использованием образцов-свидетелей. Стандарт берёт за основу имеющиеся в ПАО «Газпром» нормативные документы, трактуя их применительно к конкретным эксплуатационным условиям общества «Газпром добыча Надым».

В нашем архиве есть видеосюжет об эксплуатационных испытаниях на УКПГ-НТС Юбилейного месторождения. Предлагаем посмотреть.